Recyclage des terres rares au Japon : le potentiel des mines urbaines

Grand fabricant d’électronique, sans ressources minières propres, le Japon souhaite se libérer de sa dépendance en terres rares vis-à-vis de la Chine. Parmi les stratégies destinées à sécuriser son approvisionnement, la réutilisation des terres rares présentes dans les mines urbaines occupe une place importante et de nombreuses recherches sur le recyclage de ces matériaux sont en cours.

Bien que guidée par une motivation principalement économique, la stratégie japonaise de recyclage peut se révéler extrêmement bénéfique pour l’environnement, au vu des conséquences néfastes associées à l’extraction et au raffinage des terres rares. De plus, cette stratégie s’intègre dans le cadre général d’une société respectueuse du cycle des matériaux, vision japonaise d’une société circulaire, basée sur l’utilisation efficace des ressources et leur recyclage. Enfin, les terres rares étant nécessaires pour la construction de voitures hybrides, ou encore des éoliennes, leur recyclage est un enjeu stratégique pour la transition écologique.

1. Les terres rares, une ressource critique et stratégique pour le Japon

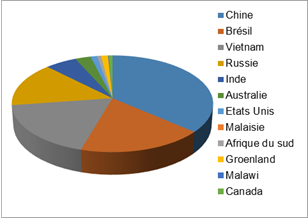

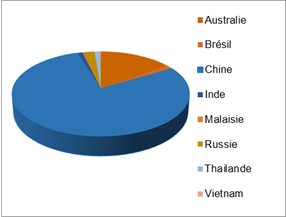

L’évaluation des gisements terrestres mondiaux de terres rares publiée en 2018 par l’US geological survey montre que, sur les 120 Millions de tonnes estimés de terres rares en 2017, les réserves chinoises représenteraient 40% des réserves mondiales (Fig. A). Outre la richesse de son sol, la Chine est aussi le premier acteur mondial du domaine puisqu’elle produit 81% des terres rares mondiales en 2017 (Fig.B). Les faibles coûts de production chinoise expliquent cette hégémonie.

Figure A Figure B

Le marché mondial sous quasi-monopole chinois a vu le coût des terres rares énormément varier depuis 2010. Cette instabilité des cours et un approvisionnement mondial quasi contrôlé par la Chine rendent la situation critique pour les gros fabricants d'électronique comme le Japon. Second consommateur mondial de terres rares (un quart de la production mondiale) après la Chine, l'archipel cherche tout particulièrement à stabiliser son approvisionnement. Ne disposant pas de ressources minières terrestres exploitables et donc en position de vulnérabilité extrême vis-à-vis de la production et de l’offre chinoise, le Japon a commencé à développer une politique stratégique à grande échelle appelée Genso Senryaku (littéralement « stratégie des éléments ») afin de sécuriser l’approvisionnement de son industrie en terres rares et matières premières stratégiques. La stratégie des éléments a été lancée dès 2007 par le Ministère de l’Economie, du Commerce et de l’Industrie (METI) et le Ministère de l’Education, de la Culture, des Sports, des Sciences et de la Technologie (MEXT) mêlant ainsi intérêts industriels et efforts de recherche dans un même objectif.

Elle comporte quatre piliers : la sécurisation de l’approvisionnement en ressources minérales, le développement de matériaux de substitution, la constitution de stocks de matériaux stratégiques et la recherche et le développement de technologie de recyclage des métaux critiques.

2. La recherche et le développement de technologies de recyclage des métaux critiques présents dans les mines urbaines

Différents acteurs publics de recherche sont impliqués dans ce secteur, notamment :

- Le National Institute for Advanced Industrial Science and Technology (AIST) principal institut de recherche du METI sur la mise au point de procédés de recyclage et l’amélioration des méthodes d’évaluation de la présence de métaux rares au sein des nouveaux gisements et des procédés d’extraction. La mise en place d’un projet Strategic Urban Mining Research (SURE) en novembre 2013 réunissant 35 chercheurs de l’AIST s’est depuis élargi à un consortium SURE englobant 11 autres groupes de recherche, 18 entreprises de fabrication et 31 entreprises de recyclage et 37 membres observateurs (agences gouvernementales, groupes industriels, membres de gouvernement locaux) sur différents aspects du recyclage. Dans le cadre de ce consortium, le laboratoire SURE LATEST, laboratoire pilote de séparation des matériaux, a été construit.

- Le National Institute of Environmental Studies (NIES, à Tsukuba) vise à intégrer les matériaux et matières premières courants et stratégiques dans des systèmes d’économie circulaire. Cela inclut le développement de méthodes de recyclage et l’optimisation de la gestion des ressources.

Par ailleurs, la New Energy and Industrial Technology Development Organization (NEDO) sous tutelle du METI, finance des projets de recyclage des terres rares. En 2017, elle a formellement annoncé son intention d’utiliser les ressources des mines urbaines, notamment les petits appareils électroménagers, en développant des technologies de recyclage à bas coûts. Deux projets nationaux financés par la NEDO ont été mis en place depuis 2016 :

- Le projet «Circulation controllable resources reproduction technology by arterial-vein industrial cooperation» pour un montant de 70 millions de yens (560 kEuros) de janvier 2016 à janvier 2017 auquel a participé l’AIST.

- Le projet «Research development of the recycling technology to construct high efficiency resources circulation systems» pour la période 2017-2023 pour un montant de 3 millliards de yens (24 Millions d’Euros) auquel l’AIST participe avec 12 autres organisations (Université d’Hokkaido, Université de Tokyo, Université de Kobe, Université de Kyoto, Université d’Osaka, Université de Saga, Japan Atomic Energy Agency et 5 entreprises Sato Tekko Co Ltd, Daiei Kankyo Co Ltd, Re-Tem Corporation, Dowa Eco-System Co Ltd, Santoku Corporation) spécialisées dans la construction d’usines de recyclage, dans le recyclage ou dans la fabrication de métaux. Un des objectifs étant de fabriquer une usine de recyclage sans main d’œuvre afin de minimiser le cout du recyclage. Un institut pilote dénommé CEDEST construit à Tsukuba a été inauguré en juin 2018 dans cet objectif.

3. Le développement des techniques de recyclage au sein des grandes entreprises japonaises

Le METI a ainsi choisi Hitachi pour son projet de recherche sur des solutions techniques pour le recyclage des métaux rares à partir des mines urbaines. L’entreprise a une stratégie efficace de récupération des métaux rares dans les appareils électroniques en fin de vie, notamment en ce qui concerne le recyclage des aimants permanents. Ces activités s’appuient sur trois centres de recyclage disposant d’une technologie permettant de récupérer le néodyme des aimants des disques durs. Le principal centre de recyclage du groupe est l’entreprise Tokyo Eco Recycle, qui utilise un procédé capable de recycler jusqu’à 4 kg d’aimants par jour.

Bien que les activités de recyclage d’Hitachi soient rentables financièrement dans leur globalité, le recyclage des seuls aimants ne l’est pas en raison des cours bas. Pour que le procédé devienne rentable, les cours des métaux rares contenus dans les aimants devraient remonter au-delà d’un seuil tenu secret mais inférieur aux cours en vigueur durant la crise chinoise, et moins de trois fois supérieur aux cours actuels.

Mitsubishi Electric de son côté, possède deux centres de recyclage dépendant des entreprises Hyper Cycle Systems et Green Cycle Systems. La première est spécialisée dans le recyclage des plastiques et métaux usuels présents dans les téléviseurs, machines à laver, réfrigérateurs et climatiseurs. Green Cycle Systems recycle également les plastiques à l’aide de procédés de pointe, mais aussi les échangeurs de chaleur des climatiseurs et les compresseurs de réfrigérateurs dans lesquels elle récupère les aimants permanents contenant du néodyme et du dysprosium.

Membre du groupe Mitsubishi Materials, l’entreprise Japan New Metals Co., Ltd. est également mobilisée sur ces enjeux et a reçu en 2017 le prix des technologies et systèmes de la circulation des ressources de l’Association Japonaise du Management de l’Environnement pour l’Industrie (JEMAI) du METI pour «le recyclage des métaux rares».

Consulter l'étude complète réalisée par le Service pour la Science et la Technologie de l'Ambassade de France à Tokyo : R&D au Japon au service de l'autosuffisance en terres rares

Pour aller plus loin...

- Voir notre dossier L'économie circulaire au Japon, qui présente une série d'articles sur les politiques et les initiatives japonaises en matière de transition vers une économie plus respectueuse des ressources, dans des domaines variés (gestion des déchets alimentaires, nouveaux modèles d'utilisation des ressources énergétiques, lutte contre le plastique, etc) ;

- Séminaire ADEME-NEDO 2016 : économie circulaire et recyclage des métaux ;

- World Circular Economy Forum 2018 – L’économie circulaire présentée comme nouveau modèle de croissance et de développement ;

- Séminaire "3R et déchets plastiques" du Gouvernement Métropolitain de Tokyo ;

- Economie circulaire : participation de la ville de Paris au projet de Tokyo « Mobiles to Medals ».